- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

డై కాస్టింగ్ ప్రక్రియ అంటే ఏమిటి?

2024-10-26

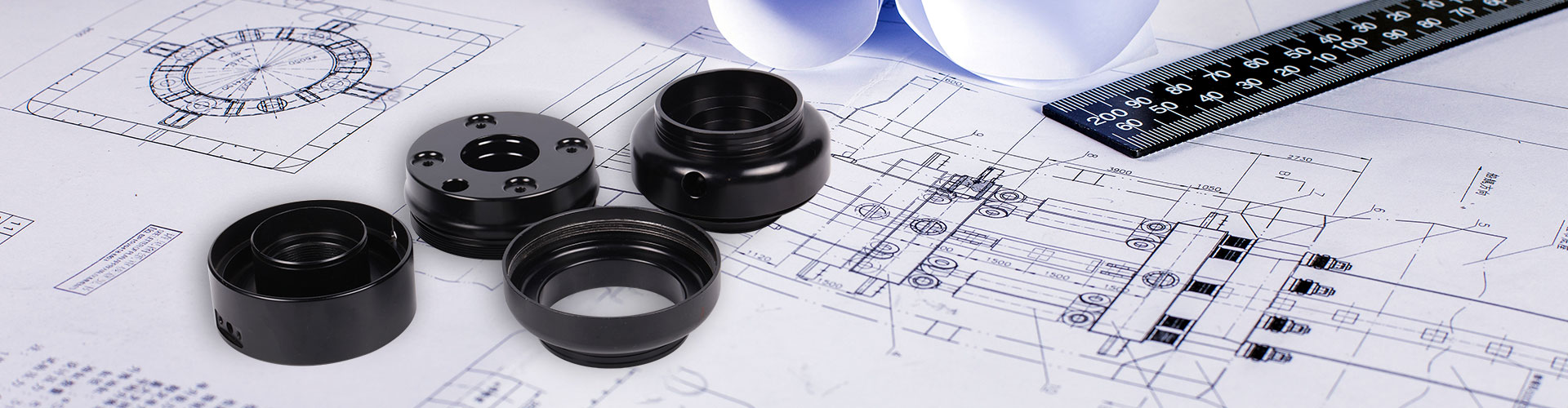

దాని కోర్ వద్ద,డై కాస్టింగ్కరిగిన లోహాన్ని ఖచ్చితమైన-రూపొందించిన అచ్చులో ఇంజెక్షన్ చేయడం లేదా అధిక పీడనంలో చనిపోతుంది. ఈ అచ్చు సాధారణంగా గట్టిపడిన ఉక్కు లేదా మిశ్రమ సాధన స్టీల్ నుండి తయారు చేయబడుతుంది, ఈ ప్రక్రియలో పాల్గొన్న తీవ్రమైన వేడి మరియు ఒత్తిడిని తట్టుకుంటుంది. కరిగిన లోహం ఇంజెక్ట్ చేయబడిన తర్వాత, అది పటిష్టం చేస్తుంది మరియు అచ్చు కుహరం యొక్క ఆకారాన్ని తీసుకుంటుంది, దీని ఫలితంగా పూర్తయిన భాగం, కావలసిన స్పెసిఫికేషన్లకు దగ్గరగా ఉంటుంది.

డై కాస్టింగ్ ప్రక్రియలో దశలు

అచ్చు తయారీ: మొదటి దశడై కాస్టింగ్ప్రక్రియ అంటే అచ్చు తయారీ. అధునాతన CAD/CAM సాంకేతిక పరిజ్ఞానాన్ని ఉపయోగించి అచ్చును ఖచ్చితమైన కొలతలకు రూపకల్పన మరియు మ్యాచింగ్ ఇందులో ఉంటుంది. అచ్చు సాధారణంగా రెండు భాగాలను కలిగి ఉంటుంది, ఇవి లోహాన్ని ఇంజెక్ట్ చేసే కుహరాన్ని ఏర్పరుస్తాయి.

కరిగిన లోహ తయారీ: అల్యూమినియం, జింక్, మెగ్నీషియం, రాగి మరియు సీస-ఆధారిత మిశ్రమాలతో సహా సాధారణ ఎంపికలతో, ఉపయోగించిన లోహం రకం అనువర్తన అవసరాలపై ఆధారపడి ఉంటుంది. లోహం కొలిమిలో దాని ద్రవీభవన స్థానానికి వేడి చేయబడుతుంది మరియు స్థిరమైన ద్రవత్వం మరియు స్నిగ్ధతను నిర్ధారించడానికి స్థిరమైన ఉష్ణోగ్రత వద్ద ఉంచబడుతుంది.

ఇంజెక్షన్: కరిగిన లోహాన్ని ఒక స్ప్రూ ద్వారా అధిక పీడనంలో అచ్చు కుహరంలోకి ఇంజెక్ట్ చేస్తారు, ఇది అచ్చు పైభాగంలో ఒక చిన్న ఓపెనింగ్. ఈ పీడనం లోహాన్ని అచ్చు యొక్క ప్రతి మూలలోకి బలవంతం చేయడానికి సహాయపడుతుంది, ఇది పూర్తి నింపడం మరియు సచ్ఛిద్రత లేదా ఇతర లోపాలను తగ్గించేలా చేస్తుంది.

శీతలీకరణ మరియు పటిష్టం: లోహం ఇంజెక్ట్ చేయబడిన తర్వాత, లోహాన్ని పటిష్టం చేయడానికి అచ్చు చల్లబడుతుంది. భాగం యొక్క డైమెన్షనల్ ఖచ్చితత్వం మరియు నిర్మాణ సమగ్రతను నిర్వహించడానికి శీతలీకరణ ప్రక్రియ జాగ్రత్తగా నియంత్రించబడుతుంది.

ఎజెక్షన్: లోహం పూర్తిగా పటిష్టం అయిన తర్వాత, అచ్చు భాగాలు వేరు చేయబడతాయి మరియు భాగం ఎజెక్టర్ పిన్స్ లేదా ఇతర యాంత్రిక మార్గాలను ఉపయోగించి అచ్చు నుండి బయటకు తీయబడుతుంది.

ఫినిషింగ్: తొలగించిన భాగానికి గేట్లు మరియు రన్నర్ల నుండి అదనపు లోహాన్ని కత్తిరించడం, డీబరింగ్, షాట్ బ్లాస్టింగ్ లేదా పాలిషింగ్ వంటి అదనపు ఫినిషింగ్ ఆపరేషన్లు తుది కావలసిన రూపాన్ని మరియు పనితీరును సాధించడం వంటి అదనపు ముగింపు కార్యకలాపాలు అవసరం.

డై కాస్టింగ్ యొక్క ప్రయోజనాలు

ఖచ్చితత్వం: డై కాస్టింగ్ అసాధారణమైన డైమెన్షనల్ ఖచ్చితత్వం మరియు వివరాలను అందిస్తుంది, ఇది సంక్లిష్ట జ్యామితి మరియు గట్టి సహనాలకు అనువైనదిగా చేస్తుంది.

సామర్థ్యం: ఈ ప్రక్రియ చాలా ఆటోమేటెడ్, ఇది వేగవంతమైన ఉత్పత్తి చక్రాలు మరియు అధిక భాగాల భాగాలను అనుమతిస్తుంది.

ఖర్చుతో కూడుకున్నది: సాధనంలో ప్రారంభ పెట్టుబడి అధిక ఉత్పత్తి రేట్లు మరియు ద్వితీయ కార్యకలాపాల అవసరం తగ్గించబడింది.

మెటీరియల్ పాండిటీ: విస్తృత శ్రేణి లోహాలను ఉపయోగించవచ్చు, డిజైన్ వశ్యతను మరియు నిర్దిష్ట అనువర్తనాలకు లక్షణాలను రూపొందించే సామర్థ్యాన్ని అందిస్తుంది.

బలం మరియు మన్నిక: డై-కాస్ట్ భాగాలు ధరించడానికి మరియు తుప్పుకు నిరోధకత మరియు ప్రతిఘటనకు ప్రసిద్ది చెందాయి.

డై కాస్టింగ్ యొక్క అనువర్తనాలు

యొక్క పాండిత్యము మరియు సామర్థ్యండై కాస్టింగ్విభిన్న శ్రేణి అనువర్తనాలకు ఇది అనువైనదిగా చేయండి. ఆటోమోటివ్ పరిశ్రమలో, డై-కాస్ట్ భాగాలలో ఇంజిన్ బ్లాక్స్, ట్రాన్స్మిషన్ హౌసింగ్స్ మరియు బ్రేక్ కాలిపర్స్ ఉన్నాయి. గేర్బాక్స్లు మరియు నిర్మాణాత్మక భాగాలు వంటి ఏరోస్పేస్ భాగాలు, తరచుగా వాటి తేలికపాటి బలం మరియు ఖచ్చితత్వం కోసం డై కాస్టింగ్ మీద ఆధారపడతాయి. ఎలక్ట్రానిక్స్ హౌసింగ్లు, బొమ్మలు మరియు హార్డ్వేర్ సాధనాలు వంటి వినియోగదారు ఉత్పత్తులు కూడా తరచుగా డై-కాస్ట్ భాగాలను కలిగి ఉంటాయి.